PLC在穩定土廠拌站自動控制系統中的應用

穩定土廠拌站是公路、鐵路等基礎設施建設中生產穩定土混合料的關鍵設備。隨著自動化技術的飛速發展,傳統的繼電器控制方式因其接線復雜、故障率高、不易維護和擴展性差等缺點,已難以滿足現代高效、精準、可靠生產的需求。可編程邏輯控制器(PLC)以其高可靠性、強抗干擾能力、編程靈活、易于擴展和維護等優點,在穩定土廠拌站的自動控制系統中得到了廣泛應用,并與計算機系統服務深度融合,共同構建了智能化、網絡化的生產管理體系。

一、 PLC在穩定土廠拌站控制系統中的核心作用

PLC作為整個自動控制系統的“大腦”,承擔著核心的邏輯控制與數據處理任務。其應用主要體現在以下幾個方面:

- 工藝流程的自動控制:PLC可以根據預設的配方和生產流程,自動控制各個執行機構的有序動作。這包括:

- 骨料配料控制:通過接收來自皮帶秤的稱重信號,精確控制各料倉(如碎石、砂、土等)給料機的啟停與速度,實現多種骨料的按比例精確配料。

- 粉料(水泥、石灰)添加控制:控制螺旋輸送機或氣力輸送裝置,實現粉料的精確計量與添加。

- 供水控制:根據物料總重量和預設含水率,通過調節水泵頻率或閥門開度,實現水量的精確添加。

- 攪拌控制:控制攪拌主機的啟停、正反轉,并確保足夠的攪拌時間,保證混合料的均勻性。

- 成品料輸送與放料控制:控制成品料皮帶機、儲料倉門等設備的協調運行。

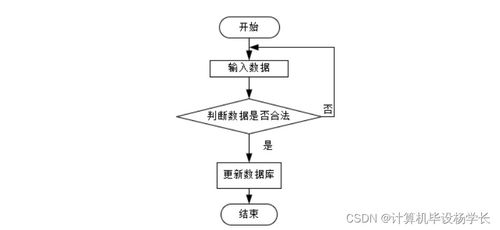

- 故障診斷與安全保護:PLC系統實時監測電機電流、軸承溫度、料位、氣壓等關鍵參數。一旦出現電機過載、料倉堵塞、計量偏差超限等異常情況,PLC能立即發出聲光報警,并自動執行停機或切換到安全狀態,有效保護設備和人員安全,同時通過報警記錄幫助快速定位故障點。

- 數據采集與處理:PLC實時采集并處理來自各類傳感器(稱重傳感器、速度傳感器、流量計等)的生產數據,如各種物料的瞬時流量、累計重量、攪拌時間等,為生產管理和質量追溯提供原始數據。

二、 PLC與計算機系統服務的協同融合

PLC的強大控制功能需要與上層的計算機系統服務相結合,才能發揮最大效能,實現從自動化到信息化的飛躍。

- 人機交互界面(HMI/SCADA):通過工業計算機或觸摸屏作為上位機,與PLC進行通訊,構建圖形化的人機界面。操作人員可以在此界面上一目了然地監視整個拌站的生產狀態、設備運行參數、報警信息,并能方便地進行配方調用、參數設定、設備啟停等操作,極大提升了操作的便捷性和直觀性。

- 生產管理與數據分析:計算機系統可以接收PLC上傳的生產數據,實現高級功能:

- 配方管理:存儲和管理大量不同工程要求的穩定土配方,實現一鍵調用。

- 報表生成:自動生成班報、日報、月報等生產報表,詳細記錄每盤料、每個批次的各種物料消耗量、產量、生產時間等信息,便于成本核算和產量統計。

- 質量追溯:通過記錄每一批成品的精確配料數據,建立完整的質量檔案,實現產品質量的可追溯性,滿足高標準工程的質量管理要求。

- 歷史數據存儲與分析:長期存儲生產數據,通過趨勢分析,幫助管理者優化配方、改進工藝、預測設備維護周期。

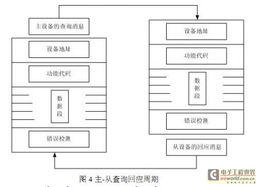

- 網絡化與遠程監控:借助工業以太網、無線通信等技術,PLC系統可以與廠區局域網甚至互聯網連接。這使得:

- 遠程監控與診斷:技術專家或管理人員可以在辦公室或異地通過網絡實時查看生產現場情況,進行遠程故障診斷與指導,提高了響應速度和服務效率。

- 系統集成:拌站控制系統可以與企業資源計劃(ERP)系統、實驗室信息管理系統(LIMS)等更高層級的信息系統對接,實現數據共享和業務協同,推動企業整體管理水平的提升。

三、 應用優勢

將PLC應用于穩定土廠拌站自動控制系統,并結合計算機系統服務,帶來了顯著的效益:

- 提高生產效率:全自動連續生產,減少人工干預,縮短生產周期。

- 保證產品質量:精確的計量與流程控制,確保了混合料配比的準確性和穩定性。

- 降低生產成本:減少材料浪費,節約能耗,降低人工成本與故障維修成本。

- 提升管理效能:實現生產過程的數字化、透明化管理,為科學決策提供數據支持。

- 增強系統可靠性:PLC硬件堅固耐用,軟件邏輯可靠,系統平均無故障時間長。

PLC作為穩定土廠拌站自動控制系統的核心控制器,與計算機系統服務緊密配合,共同構建了一個集自動控制、實時監控、數據管理、遠程通訊于一體的智能化生產平臺。這不僅是技術進步的必然選擇,更是攪拌站提升核心競爭力、適應現代化工程建設要求的必由之路。隨著工業互聯網和人工智能技術的發展,PLC控制系統將進一步向智能化、自適應化方向演進,為穩定土生產帶來更大的價值。

如若轉載,請注明出處:http://www.soin0591.cn/product/47.html

更新時間:2026-01-19 09:32:27